(Advertorial) Die TKM-Gruppe mit Hauptsitz in Remscheid/NRW gehört zu den führenden Anbietern von Industriemessern und Schneidlösungen für die Papier-, Holz-, Metall- sowie die Kunststoff-, Gummi- und Recyclingindustrie. Mit heute 750 Mitarbeitern und 12 Einzelgesellschaften erwirtschaftet das familiengeführte Unternehmen circa 145 Millionen Euro Umsatz pro Jahr. Dessen Produkte werden in mehr als 100 Ländern der Welt erfolgreich eingesetzt und vertrieben. In einem mehrjährigen Forschungs- und Entwicklungsprojekt hat sich TKM mit der Frage auseinandergesetzt, wie man den Dreiseitenbeschnitt von Büchern nicht nur innovativer, sondern auch nachhaltiger gestalten kann.

Stand der Technik

Standardmäßig sind die heute eingesetzten Schneidmesser in den Qualitäten Hartmetall und Stahl in den klassischen Fügeverfahren gelötet oder geklebt am Markt verfügbar. Beide übrigens auch von TKM verwendete Verfahren haben Vorteile und Nachteile. Beim Löten wird eine Zugfestigkeit von Faktor 4 gegenüber Klebetechniken erreicht, dafür ist der Richtaufwand bei einem geklebten Messer deutlich geringer. Kostenseitig sind die beiden Fügetechniken vergleichbar.

Die Messer für den Dreiseitenschneider sind mit einer 20 – 30 mm hochlegierten Einlage (Hartmetall oder Stahl) mit dem Trägermaterial aus einem Standardstahl verbunden. Diese Messer haben gewöhnlich ein Gewicht von circa 4 – 6 kg pro Messer und können, je nach Anwendung und Verschleiß, 20-mal oder häufiger geschliffen werden. Pro Nachschliff wird circa 0,5 bis 1 mm von der Messerbreite abgetragen, nach dem letzten Nachschliff ist das Messer durch ein neues Messer zu ersetzen. Geeignete oder sogar sortenreine Recyclingkonzepte sind am Markt bislang nicht verfügbar.

Der Einfluss von CO2

Pauschal werden in der industriellen Stahlerzeugung für jede Tonne Stahl etwa 1,5 bis 2 Tonnen Kohlendioxid-Emissionen ausgestoßen (je nach der Wahl des Materials variiert dieser Wert); das sind ungefähr 10 Prozent der weltweiten CO2-Emissionen. Anders ausgedrückt, für eine Ersatzbeschaffung eines Messers von 6 kg Gewicht werden bis zu 12 kg der schädlichen Treibhausgase ausgestoßen. Die meisten Stahlfirmen haben sich zwar für eine deutliche Reduktion der CO2-Emissionen bis 2050 verpflichtet, momentan ist man aber von diesem „grünen“ Stahl weit entfernt. Neben den Emissionen für die Stahlproduktion entstehen weitere Treibhausgase bei der Produktion der Messer.

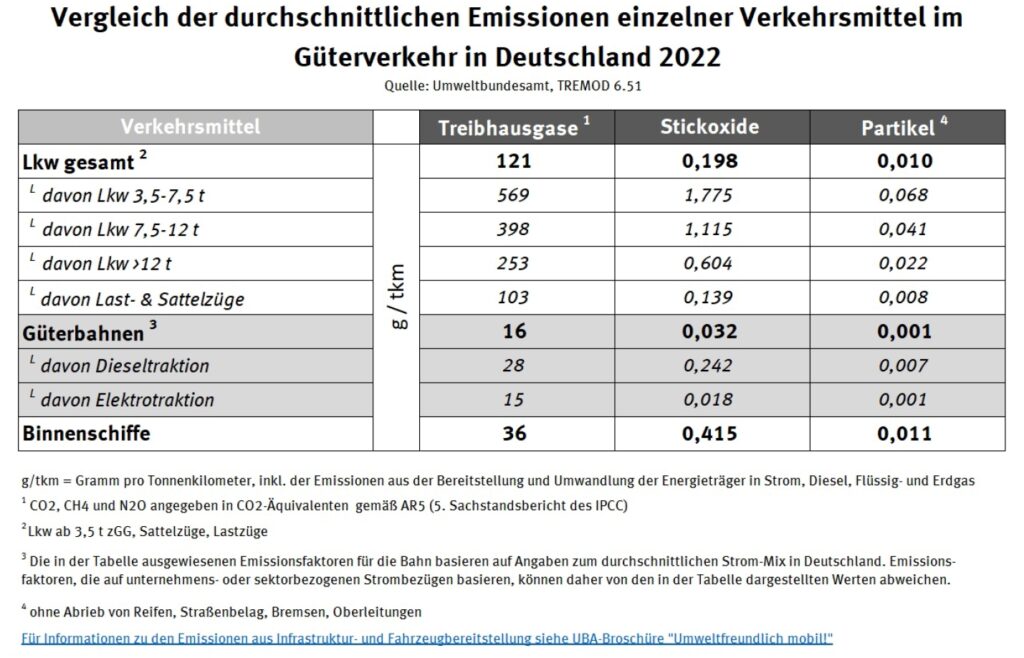

Darüber hinaus können die Anwender in Ländern und Regionen, in denen ein hochwertiger Schleifservice nicht oder nur bedingt vorhanden ist (neben den Schleifmaschinen sind auch Richtmöglichkeiten notwendig), vielfach nicht auf standzeitoptimale Werkzeuge wie z.B. Hartmetalle zurückgreifen. Folglich werden Werkzeuge genutzt, die schneller verschleißen und häufiger geschliffen werden müssen. Aus diesen Gründen werden überwiegend einfache Qualitäten genutzt, die sich ausschließlich an den Möglichkeiten des Services ausrichten. Zudem spielt das Thema Arbeitssicherheit eine wichtige Rolle. Jedes Messer, das nicht gewechselt werden muss, erhöht die Arbeitssicherheit des verarbeitenden Betriebes und reduziert Unfälle durch Messerwechsel und Messer-Handling. Das Nachschleifen übernimmt in den meisten Fällen ein regionaler Servicepartner, der sich darauf spezialisiert hat, stumpfe Messer abzuholen und scharfe Werkzeuge anzuliefern. Servicebetriebe fahren dafür mehrere 100 000 km pro Jahr. Lkw mit einer Ladekapazität von 3,5 bis 7,5 Tonnen verursachten im Jahr 2022 allein CO2-Emissionen von mehr als 569 Gramm pro Tonnen-Kilometer.

Neues Konzept

Genau an diesen Themen setzt das neue Schneidmesser-Konzept von TKM an. Wieso benutzt man nicht eine Einlage, die individuell auf das zu schneidende Material abgestimmt ist? Wieso verwendet man nicht ein Trägermaterial, das mehrfach genutzt werden kann? Der Messerverschleiß beschränkt sich in diesem Fall nur auf die Einlage. Das reduziert nicht nur die Messerwechsel-Kosten, sondern auch die Treibhausgas-Emissionen, was schonender für die Umwelt ist und gleichzeitig die Kosten auf ein Minimum reduziert. Weitere positive Effekte lassen sich durch innovative und kluge Schleiftechniken erzielen.

TKM hat sich dem Thema angenommen und die bisherigen Versuche und Erfahrungen sorgfältig analysiert, digitalisiert und dokumentiert. Am Ende stand die Gewissheit, dass es eine Lösung gibt, die nicht nur nachhaltig, sondern auch fortschrittlich ist. Im Pflichtenheft wurden die Ziele (Funktion und Wirtschaftlichkeit) neu definiert, zudem bestand das Ziel darin, die Produkte einem breiten Markt anbieten zu können. Mit einer Gewichtsersparnis von nahezu 90 Prozent im Gegensatz zu den konventionellen Messern können Emissionen zukünftig stark reduziert werden, ohne dabei Einbußen in der Schnittqualität in Kauf nehmen zu müssen.

„Die ersten industriellen Feldversuche zeigen äußerst gute Ergebnisse. Das Konzept kann für eine Vielzahl von Schneidmessern und Anwendungen eingesetzt werden. Die Vorteile, die sich daraus für den Anwender und die Umwelt ergeben, sind innovativ, nachhaltig und zeitlos. Wir freuen uns, auf der Drupa 2024 ein fertiges Schneidmesser-Konzept präsentieren zu können“, so Udo Middendorf, Bereichsleiter Paper Processing und Postprint bei der TKM GmbH.

Drupa 2024, Düsseldorf

TKM: Halle 3, Stand A51 / FG Halle 3, 3-1

https://www.tkmgroup.com/de/